- nr. 8, zaolin vej,

longxiang gade,

tongxiang,zhejiang, Kina - +86 573 89381086[email protected]

- DownloadsPDF-brochurer

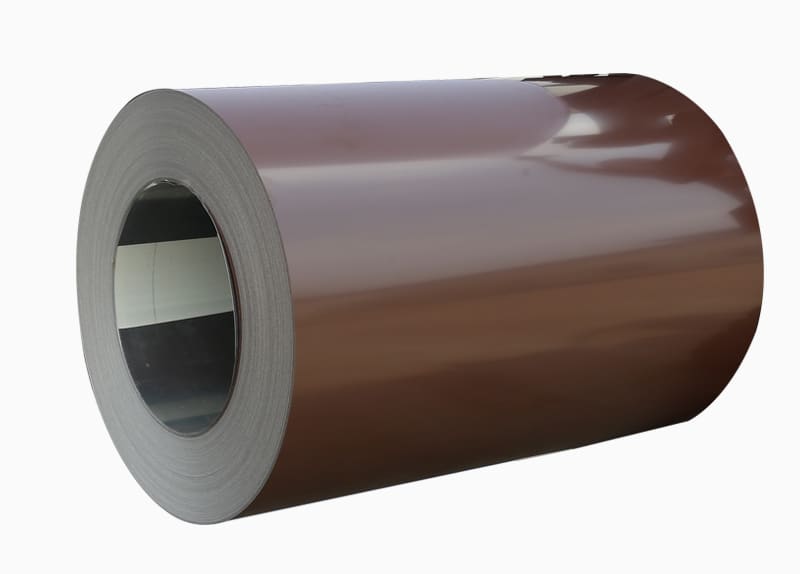

I byggebranchen er PPGI (forudbelagt galvaniseret stålspole) og PPGL (forudbelagt galvaniseret stålspole) meget foretrukket for deres unikke ydelse og økonomi. Imidlertid er deres høje kvalitet uadskillelig fra avancerede produktionsprocesser og streng kvalitetskontrol.

Produktionsproces: Analyse af hele processen fra råvarer til færdige produkter

Produktionen af Konstruktion PPGI / PPGL -spole er en kompleks og meget automatiseret proces, der involverer flere nøgletrin. Følgende er en detaljeret analyse af hele produktionsprocessen:

Substratforberedelse: Substratet er grundlaget for PPGI/PPGL -spoler, og dets kvalitet påvirker direkte ydeevnen for det endelige produkt. Substratet er normalt koldvalset stål eller hot-dip galvaniseret stål (PPGI) og galvaniseret stål (PPGL). Før underlaget kommer ind i produktionslinjen, skal underlaget sykkes og er nedsat for at fjerne overfladeoxider og oliepletter for at sikre vedhæftning af efterfølgende belægninger.

Kemisk behandling: Før belægningen skal overfladen af underlaget behandles kemisk for at danne et ensartet fosfat- eller kromatomdannelsesfilm. Dette trin forbedrer ikke kun vedhæftningen af belægningen, men forbedrer også underlagets korrosionsmodstand.

Belægningsproces:

Belægning er kerneforbindelsen mellem PPGI/PPGL -spiralproduktion, der er opdelt i tre trin: primerbelægning, topcoat -belægning og backcoat -belægning:

Primerbelægning: Primerens rolle er at forbedre vedhæftningen mellem belægningen og underlaget, samtidig med at den er foreløbig antikorrosionsbeskyttelse.

Topcoat -belægning: Topcoat bestemmer produktets udseende og vejrbestandighed. Almindeligt anvendte belægninger inkluderer polyester (PE), siliciummodificeret polyester (SMP) og fluorcarbon (PVDF).

Backcoat -belægning: Bagfrakke bruges hovedsageligt til at beskytte bagsiden af underlaget for at forhindre ridser under transport og installation.

Hærdning og afkøling:

Efter belægning heles spolen i en ovn med høj temperatur for fuldt ud over at hærde belægningen. Derefter afkøles spolen til stuetemperatur med en køleindretning for at undgå deformation forårsaget af termisk stress.

Skæring og emballage:

Endelig, ifølge kundebehov, skæres spolen i specificerede størrelser og pakkes i fugtbeskyttet og ridsebestandig emballage til transport og opbevaring.

Kvalitetskontrol: En nøglefaktor til bestemmelse af produktydelsen

Kvalitetskontrol af PPGI/PPGL -spoler udføres gennem hvert produktionstrin. Her er nogle nøglekvalitetskontrolpunkter:

Substratkvalitetsinspektion:

Substratets tykkelse, fladhed og overfladefinish skal opfylde standarderne. Eventuelle mindre defekter kan resultere i reduceret coatingadhæsion eller dårligt udseende.

Belægningstykkelseskontrol:

Belægningstykkelsen påvirker direkte produktets anti-korrosion og levetid. En belægning, der er for tynd, kan ikke give tilstrækkelig beskyttelse, mens en belægning, der er for tyk, kan påvirke fleksibilitet og behandlingsydelse. Derfor er præcis kontrol af belægningstykkelse afgørende.

Hærdningstemperatur og tid:

Temperaturen og tiden under hærdningsprocessen skal kontrolleres nøjagtigt. For høj temperatur eller en for lang tid vil forårsage aldring af belægning, mens utilstrækkelig temperatur kan påvirke hårdheden og vedhæftningen af belægningen.

Detektion af overflade defekt:

Overfladefejl såsom bobler, sagging og ridser kan forekomme under produktionsprocessen. Disse problemer kan opdages og korrigeres rettidigt gennem en kombination af online detektionsudstyr og manuel inspektion.

Vejrprøvning: De færdige spoler skal gennemgå strenge vejrforsøg, inklusive UV -aldringstest, saltspray -test og vådvarmecyklusforsøg for at sikre deres pålidelighed i faktisk brug.

Med høj anti-rust ydeevne er de populære brugt i byggeri,...

PPGI / PPGL COIL fulde navn er formalet galvaniseret / ga...

Havn: Zhejiang, Kina Fordele ved vores formalede galva...

ANVENDELSE AF PPGI Konstruktion: Udenfor: Værksted, la...